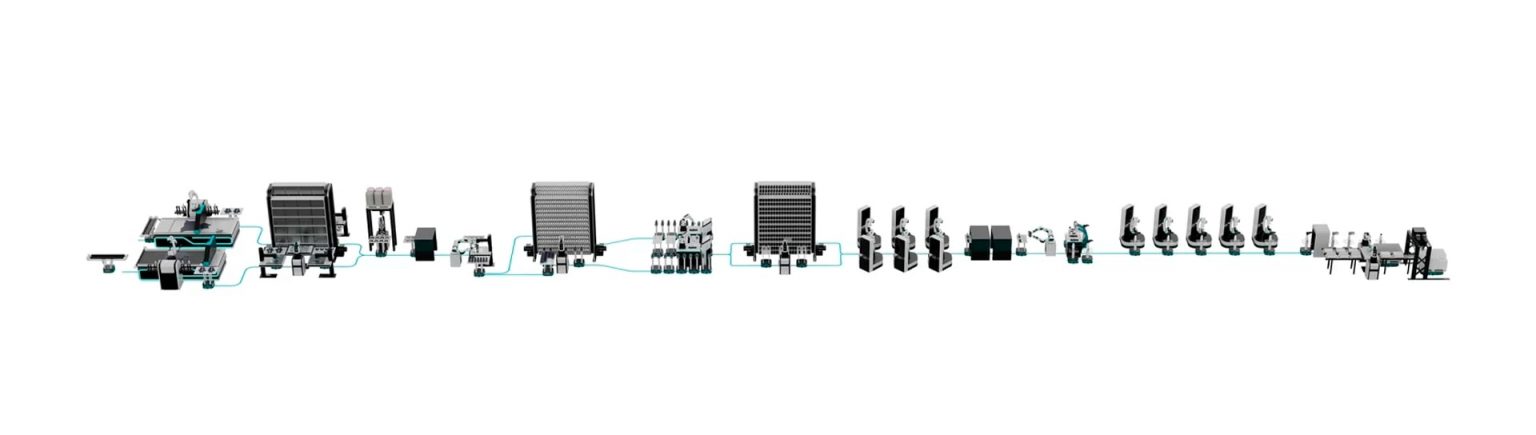

COME FUNZIONA

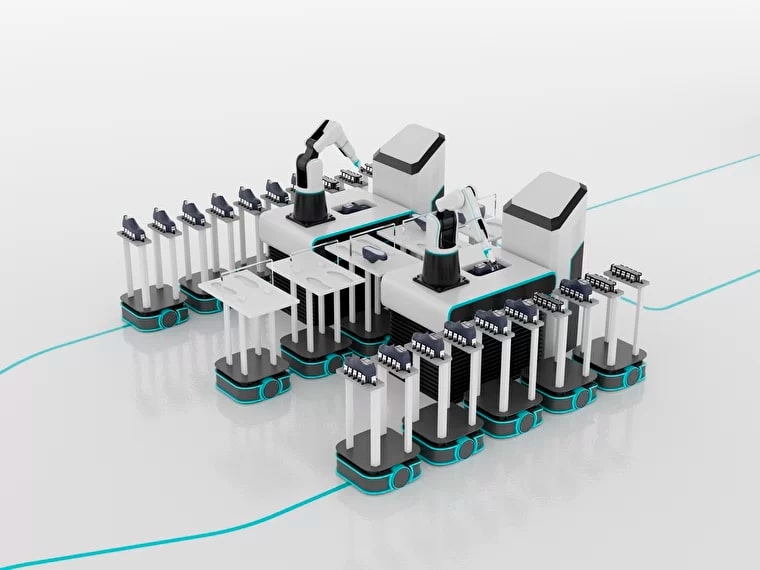

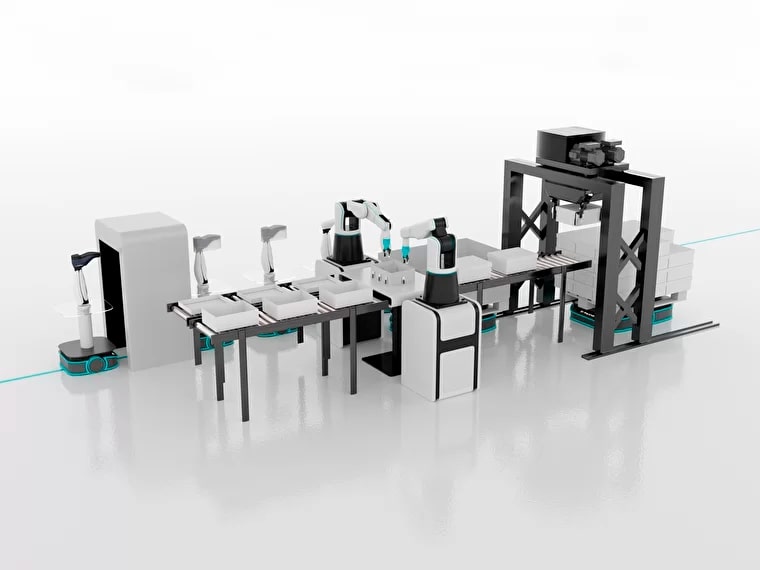

I calzaturifici smart di ICOL Smart Factory sono un esempio vivente della produzione calzaturiera del futuro. Ogni fase della produzione è separata in una sezione robotizzata indipendente e l’interazione tra le diverse sezioni è ottimizzata e automatizzata il più possibile.

• Automazione impareggiabile: un sistema completo di 4-5 siti gestito da pochi operatori.

• Le fasi di produzione sono completamente indipendenti: introduci la robotizzazione in modo graduale, senza influenzare agli altri processi.

• Perfetta integrazione di tutte le fasi di sviluppo e produzione: avvio immediato della produzione di modelli nuovi.

• Utilizzo dell’intelligenza artificiale e della visione artificiale: precisione perfetta, riduzione al minimo degli difetti e una percentuale di scarti di pelle estremamente bassa.

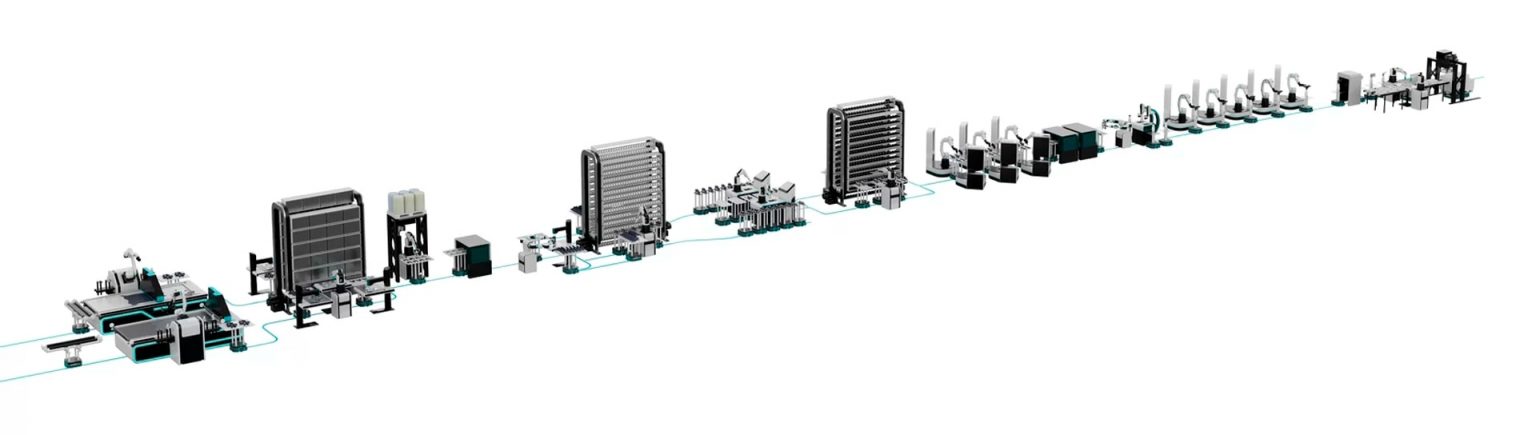

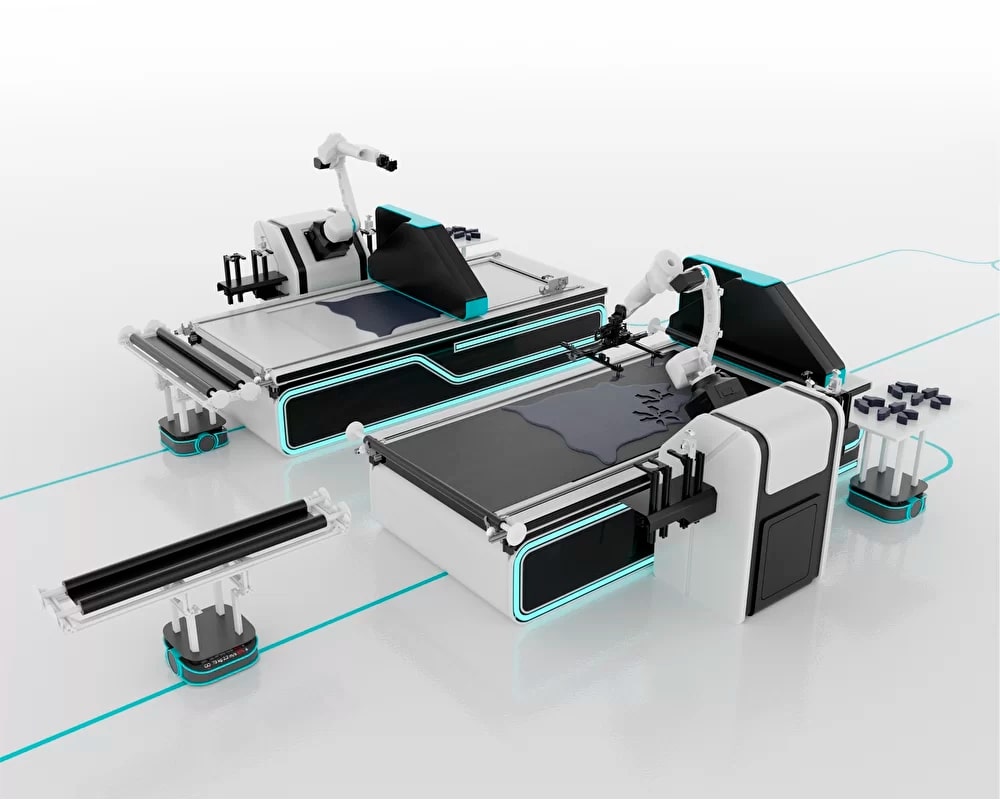

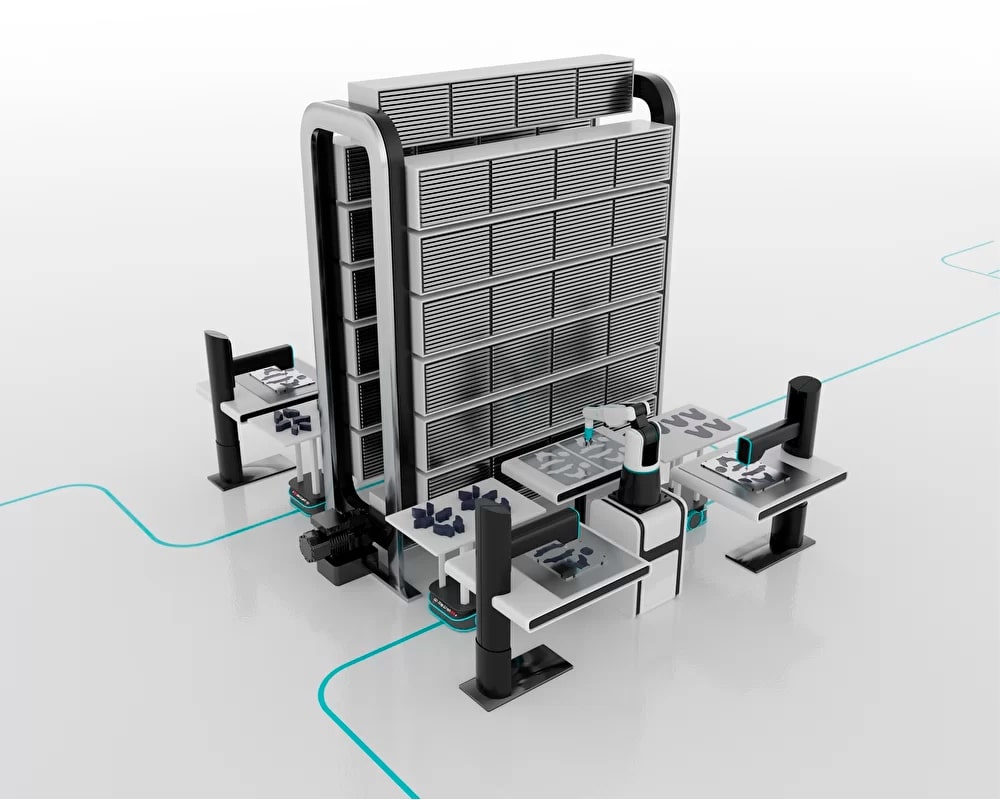

CENTRO DI TAGLIO

Da questo complesso inizia il processo di creazione delle scarpe in vera pelle, utilizzate nella ICOL Shoe Smart Factory.

- Un robot mobile (AGV), dotato di apposita attrezzatura, porta la mezza pelle alle celle della linea di taglio.

- Lo svolgitore stende la mezza pelle sulla superficie aspirante del tavolo di taglio.

- Lo scanner ottico crea un gemello digitale della mezza pelle, con l’aiuto del quale viene eseguito il difettagio del materiale.

- Il software basato su cloud, tenendo conto dell’attività di produzione, analizza i risultati del difettagio e crea uno schema di taglio digitale con la percentuale di scarto più bassa possibile.

- Il sistema può lavorare contemporaneamente con più attività della produzione, posizionando parti dei modelli diversi su una mezza pelle. Grazie a ciò, il complesso consente di eseguire gli ordini a partire da un paio di scarpe mantenendo la convenienza.

- I robot elaborano e decorano le parti applicando le imbastiture, goffrature, incisioni, stampe, perforazioni, ecc. Ogni operazione viene eseguita da un determinato tipo di attrezzatura, che viene modificata automaticamente.

- Le parti vengono tagliate dopo la lavorazione, garantendo così una qualità e una velocità del processo impareggiabili. Questo know-how tecnologico è brevettato con il nome IISC (Icol Intelligent Screening & Cutting).

- Un robot manipolatore preleva i pezzi tagliati dal tavolo di taglio e li impila sul tavolo AGV, dopodiché questi vengono inviati alla fase tecnologica successiva.

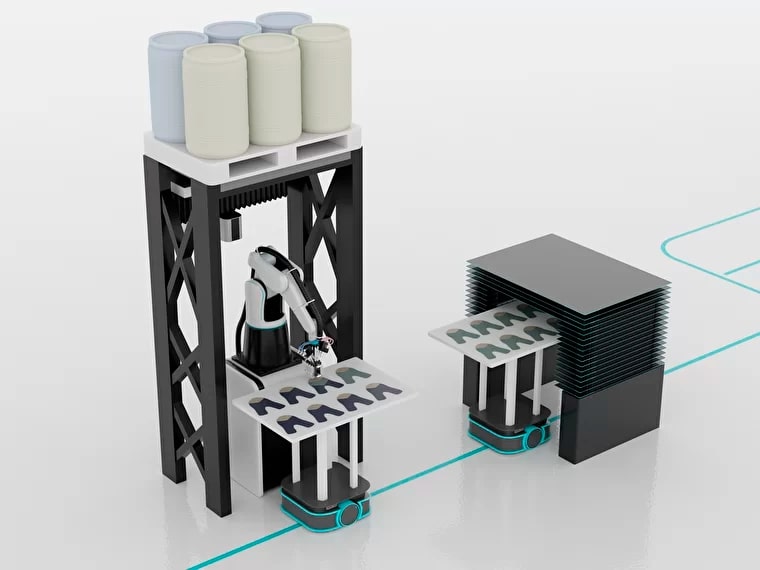

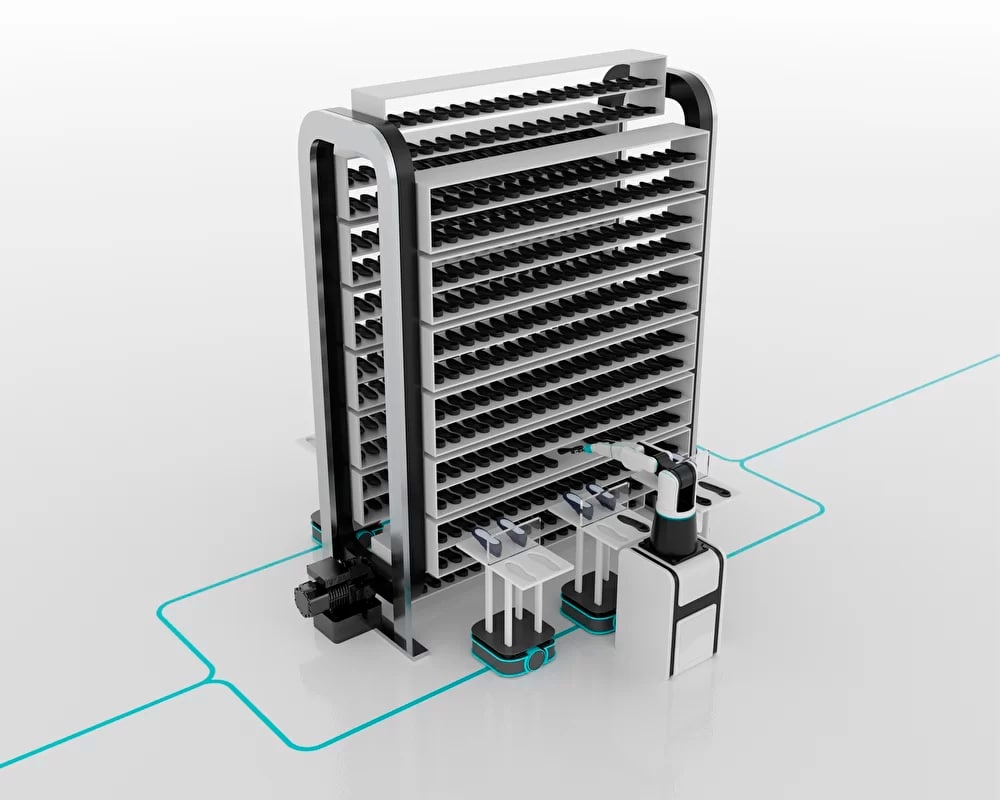

CENTRO DI ASSEMBLAGGIO

- Un robot mobile (AGV) sposta i set di pezzi finiti nella cella di cucitura superiore.

- Un robot manipolatore prende il contenitore di stampini richiesto (pallet) dal rack a carosello, lo apre e trasferisce lì le parti.

- Dopodiché il robot manipolatore invia il pallet nella macchina da cucire. Un robot manipolatore è in grado di servire due macchine da cucire contemporaneamente. E il rack a carosello ISER (Icol Smart Elevator Rack) con accesso simmetrico può servire in modo efficiente fino a quattro macchine da cucire.

- La macchina da cucire cuce le parti e prepara i modelli per la fabbricazione.

- Il robot manipolatore rimuove i modelli cuciti e li posiziona sull’AGV, dopo di che quelle vengono inviati alla fase tecnologica successiva.

- A seconda dell’ordine di produzione, il pallet usato viene ritirato e utilizzato per ripetere il processo, oppure riposizionato allo scaffale del carosello.

CENTRO DI RINFORZO PER LE PARTI SUPERIORI (FODERATURA)

Tradizionalmente, come fodera vengono utilizzati i tessuti e i tessuti non tessuti, la pelliccia o la pelle. Questi vengono cuciti o incollati all’interno del pezzo superiore. Il gruppo ICOL ha sviluppato e brevettato una nuova tecnologia di installazione del rivestimento IPLS (ICOL Polycomposite Layer Sputtering), un’applicazione a strato policomposito.

- Durante l’installazione del rivestimento, il robot spruzza composti sulla parte posteriore del piano mediante un iniettore.

- Dopo la polimerizzazione, le composizioni si induriscono e conferiscono alla scarpa le proprietà desiderate di protezione dal calore, ventilazione, resistenza all’umidità, assorbimento e comfort. Anche l’iniettore di applicazione è una tecnologia brevettata del Gruppo ICOL.

- Questo strato di supporto è molto più resistente all’abrasione, alla flessione e allo stiramento rispetto ai materiali classici.

- La tecnologia IPLS consente di utilizzare fino a 6 diverse composizioni all’interno di un’operazione tecnologica, inclusa l’applicazione multistrato su una parte e la variazione dello spessore dello strato.

- La polimerizzazione del rivestimento avviene in un apposito forno. Successivamente, le parti sono pronte per passare alla fase tecnologica successiva.

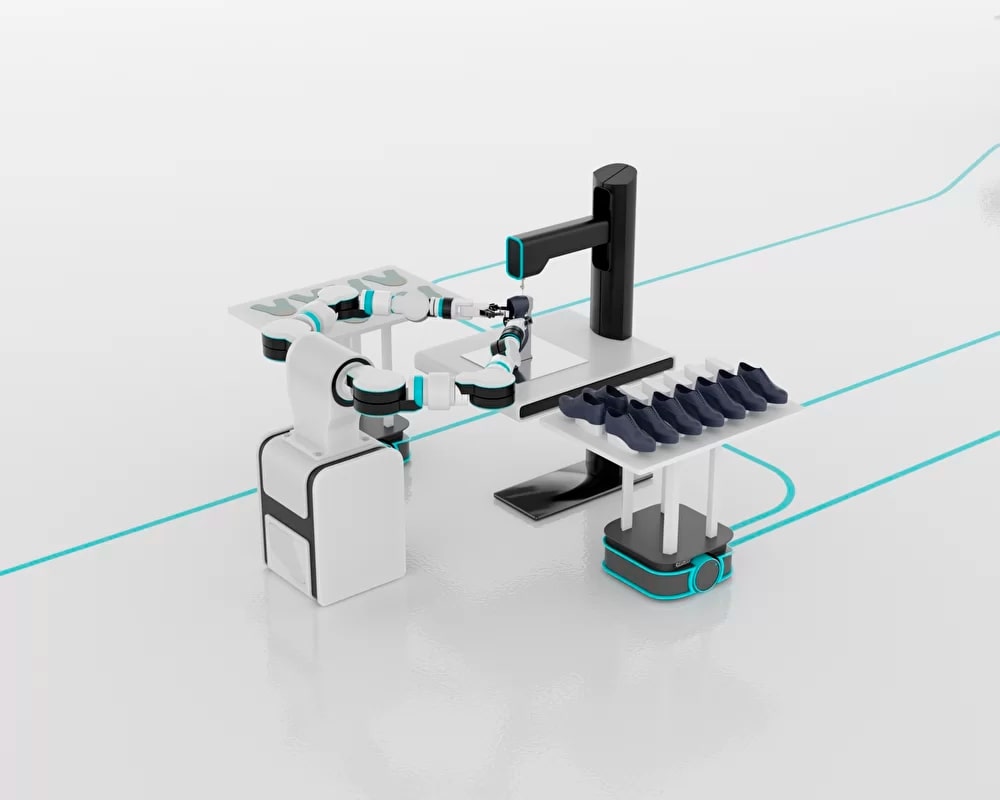

CENTRO COLONNA

Il serraggio superiore è il processo di aggiunta di volume a un pezzo piatto.

- Il robot a due bracci alimenta la parte superiore piatta alla macchina a colonna per cucire.

- La macchina cuce il pezzo in modo tale da conferirgli la forma volumetrica desiderata.

- Il robot posiziona il pezzo finito sull’AGV con speciali sporgenze che mantengono la forma, dopodiché viene inviato alla fase tecnologica successiva.

CENTRO DI MONTAGGIO DEL TOP SULLE FORME DELLE SCARPE

- Il manipolatore preleva dalla rastrelliera della giostra una forma corrispondente e la posiziona su apposite pinze elettromeccaniche installate sui robot mobili AGV. Le prese IPDSG (Icol Precise & Delicate Stretch Grip) – la tecnologia brevettata ICOL, che consente ai robot di posizionare la tomaia di una scarpa in pelle sulla forma in modo più accurato, delicato e veloce.

- Le pinze di destra e di sinistra sono installate su un robot mobile AGV. Il posizionamento e il fissaggio precisi sono garantiti dai dispositivi di fissaggio magnetici e da elementi di accoppiamento corrispondenti al fissaggio della forma.

- Il manipolatore prende il pezzo superiore e lo posiziona sopra il blocco installato. Successivamente, vengono attivate i cuscinetti delle pinze IPDSG, che vengono compresse lungo il contorno inferiore della pelle superiore, tirando il pezzo in lavorazione sulla forma in modo delicato e preciso.

- Non appena il pezzo viene posizionato sulla forma, i cuscinetti delle pinze IPDSG vengono sbloccate e i pezzi sulle forme vengono inviati alla fase successiva della produzione.

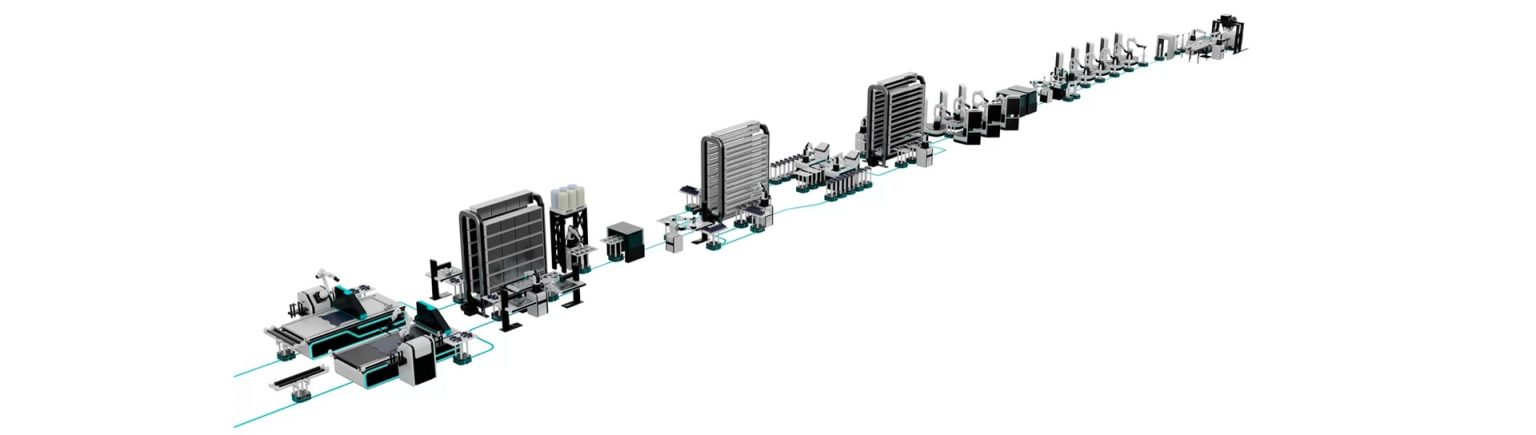

AREA DI SERRAGGIO ADESIVI DELLA PUNTA

- I robot mobili AGV trasportano i pezzi della parte superiore alle macchine robotiche per l’incollaggio.

- Il manipolatore della macchina rimuove il pezzo in lavorazione dal tavolo AGV e lo posiziona nella base del vassoio.

- Il meccanismo della macchina inserisce la soletta principale e applica uniformemente l’adesivo sulle superfici incollate.

- Lo stesso meccanismo stringe l’avampiede e fornisce il contatto necessario tra le superfici incollate.

- Dopo il completamento dell’operazione tecnologica, il manipolatore rimuove il pezzo e lo posiziona sul tavolo del robot mobile AGV. Il pezzo assemblato viene inviato all’area di allestimento delle suole.

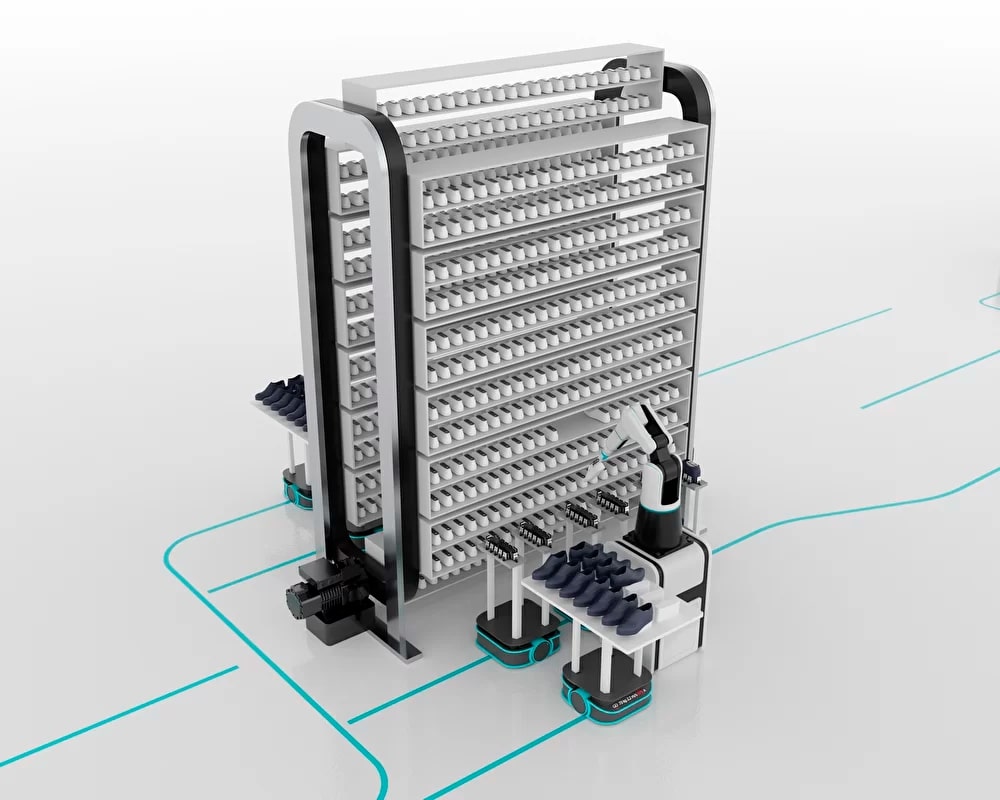

CENTRO DI PREPARAZIONE DELLE SUOLE

- Il robot mobile AGV trasporta le parti superiori sinistra e destra assemblate al rack ISER con LE suole.

- Il rack robot di servizio prende le suole necessarie e le inserisce nelle fessure del tavolo di trasporto AGV di fronte alle parti corrispondenti della tomaia.

- Le paia completate vengono inviate sul robot mobile AGV alla sola area di incollaggio delle suole.

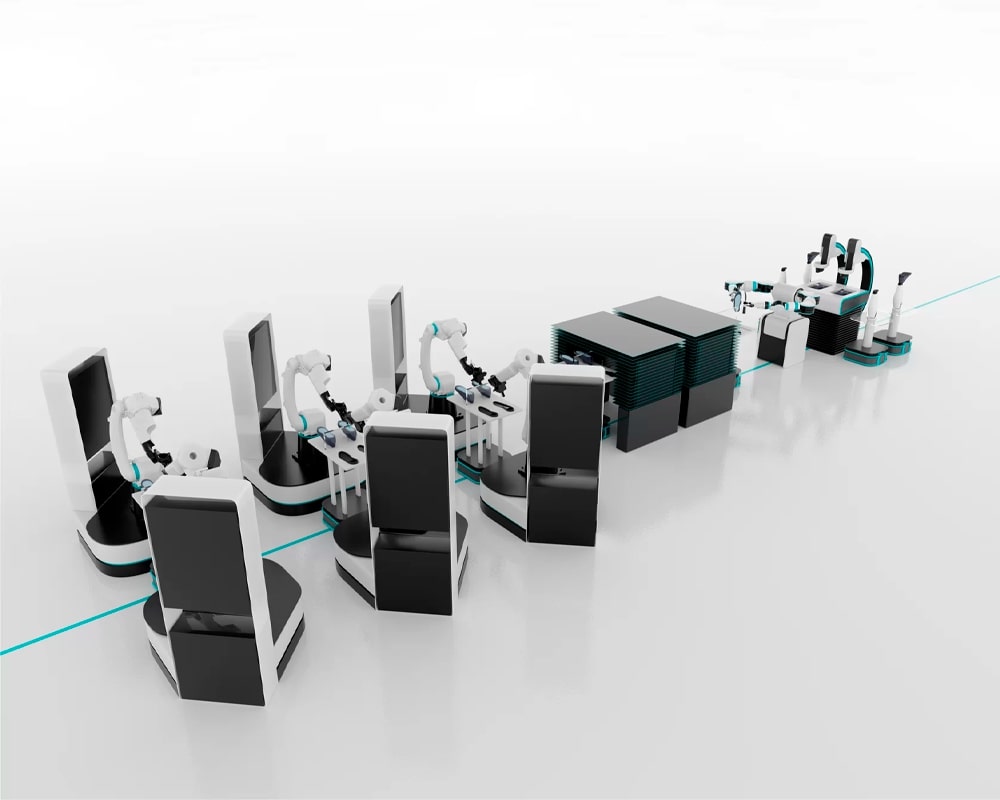

CENTRO DI INCOLLAGGIO SUOLE

- Il robot mobile AGV muove alternativamente i pezzi della tomaia e della suola lungo la linea con i robot. Questi robot eseguono costantemente le operazioni:

• Il primo robot (da sinistra a destra) piega le superfici laterali.

• Il secondo – le superfici inferiori.

• Il terzo robot applica la colla.

I robot sono disposti in coppia, il che consente a lavorare contemporaneamente la parte superiore della scarpa e della suola incollata.

- Dopo aver applicato la colla, i pezzi e le suole vengono spostati prima nella camera di essiccazione e dopo nella camera di attivazione del film della colla.

- Il robot a due bracci posiziona e collega la parte superiore e inferiore della scarpa con alta precisione.

- Lo stesso robot posiziona poi la scarpa quasi finita in una pressa a membrana, dove la tomaia viene infine incollata alla suola.

- Il manipolatore rimuove le scarpe e le posiziona su un’apposita staffa del robot mobile AGV. Questa staffa imita il polpaccio della gamba ed è dotata di un meccanismo per modificare la larghezza, importante per le scarpe alte, stivali, stivaletti.

- Dopo aver incollato le suole, le scarpe vengono inviate alla finitura e al confezionamento.

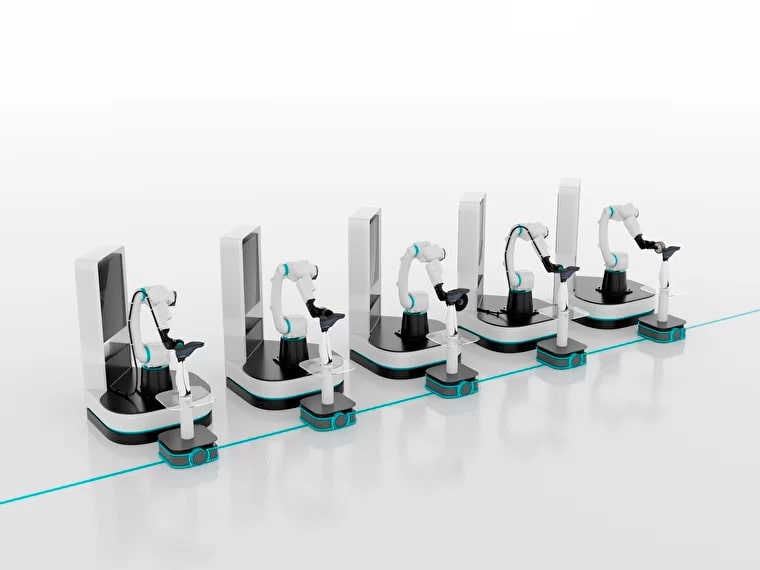

FINITURA

La finitura comprende l’eliminazione di difetti, piccoli aggiustamenti e aggiunta di proprietà aggiuntive.

• L’aerografo corregge macchie, irregolarità della vernice, graffi dovuti ai macchinari, anche i più insignificanti.

• L’applicazione di crema e lucidatura rende la scarpa morbida, lucida e resistente all’umidità.

• L’applicazione di un impregnante migliora le proprietà idrorepellenti della scarpa.

- I robot mobili AGV muovono le scarpe lungo la galleria tecnologica e i robot manipolatori (da sinistra a destra):

– spruzzano lo spray correttivo;

– applicano la crema per scarpe;

– lucidano le superfici in pelle;

– spruzzano l’impregnante;

– lavorano il bordo della suola.

2. Le scarpe lavorate vengono inviate alla fase di confezionamento.

CONFEZIONAMENTO

- All’arrivo sul sito, le scarpe vengono avvolte in una sacchetto di tessuto realizzato con il tessuto riciclato ecologico.

- Un braccio robotico rimuove una scatola da un nastro trasportatore e un coperchio dall’altro.

- Lo stesso robot posiziona la scatola sul tavolo di imballaggio, dove viene fissata con i cuscinetti meccanici.

- Il secondo braccio robotico rimuove le scarpe dalla forma, lasciando l’ultima sul polpaccio, e le inserisce nella scatola.

- Dopodiché il primo braccio robotico quindi chiude la scatola con un coperchio e la spinge sul trasportatore.

- Una gru robotizzata rimuove le scatole di scarpe dal trasportatore e le posiziona su un pallet di trasporto sull’AGV.

- AGV porta i pallet di scarpe al magazzino, da dove quelle vengono inviati ai clienti.

INNOVAZIONE IN OGNI PRODOTTO

I calzaturifici intelligenti ICOL Smart Factory utilizzano le tecnologie uniche sviluppate da ICOL Group:

– i centri di taglio robotizzati

– le macchine da cucire

– le rastrelliere a carosello

– i sistemi per la spruzzatura degli strati di rivestimento

– le prese di tensione

– le macchine stringi colla robotizzate

– le presse a membrana

– le catture

– l’attrezzatura tecnologica (strumento)

– il Software

I robot mobili (AGV), sviluppati da una squadra dei nostri ingegneri, forniscono tutta la logistica interna delle fabbriche di scarpe intelligenti ICOL.

Tutti i prodotti ICOL vanno sviluppati e continuano ad evolversi come gli elementi di un unico ecosistema.

L’APPROFONDIMENTO NELLE SPECIFICHE DEL SETTORE

ICOL Smart Factory è il risultato di una scrupolosa collaborazione tra gli ingegneri robotici, i chimici, i programmatori, i scienziati e gli importanti tecnologi, i designer, i costruttori e i venditori degli brand e le industrie calzaturiere. Durante la creazione di ogni elemento tecnologico, dopo la fase della ricerca e dello sviluppo, segue necessariamente la produzione di un prototipo perfettamente funzionante. Dopo segue la consegna ad uno dei più grandi calzaturifici europei e un accurato collaudo nelle condizioni reali e messa al punto dei parametri richiesti.

AVVIAMENTO EFFICIENTE

Il team di ICOL Group è stato coinvolto nella robotizzazione di ogni singola produzione dal momento in cui è nata questa idea. Aiutiamo ai nostri clienti anche dopo un lancio di successo.

- I nostri specialisti fanno un controllo della produzione pianificata per la robotizzazione, sviluppano gli scenari alternativi per un lancio efficace e aiutano a scegliere quello migliore.

- Se è necessario, colleghiamo le società di leasing che si fanno il carico del finanziamento del progetto.

- Durante l’intero periodo d’installazione e del funzionamento, il team di ICOL è presente e disponibile h 24 su 24, 7 giorni su 7.

4. Potete entrare a far parte dell’ecosistema ICOL e ricevere ogni giorno sempre più vantaggi.

Contattaci e saremo felici di raccontarvi che cos’è e quali vantaggi porta.