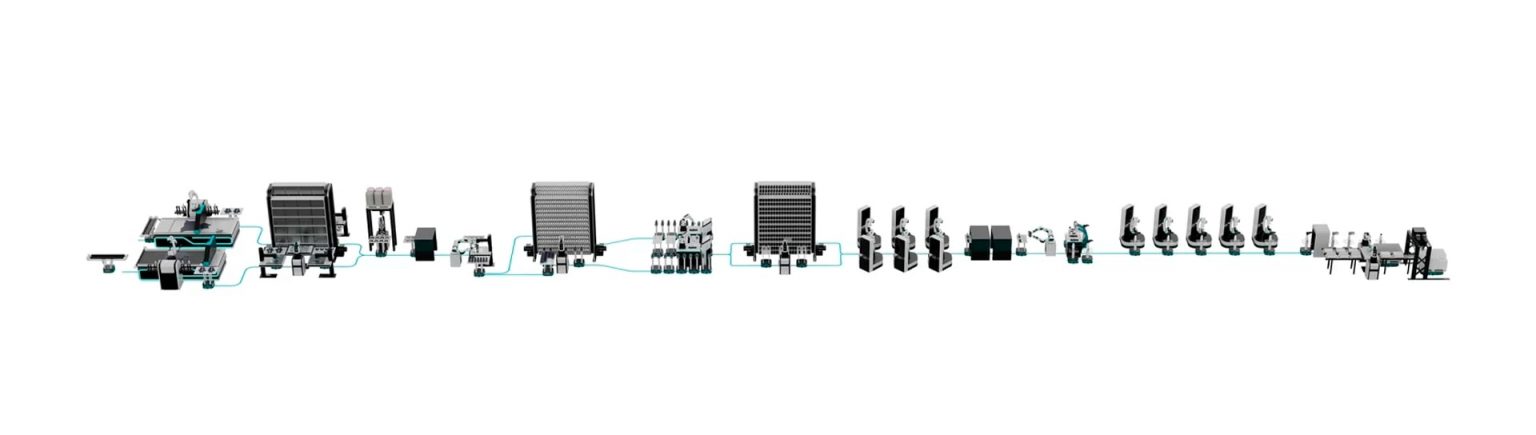

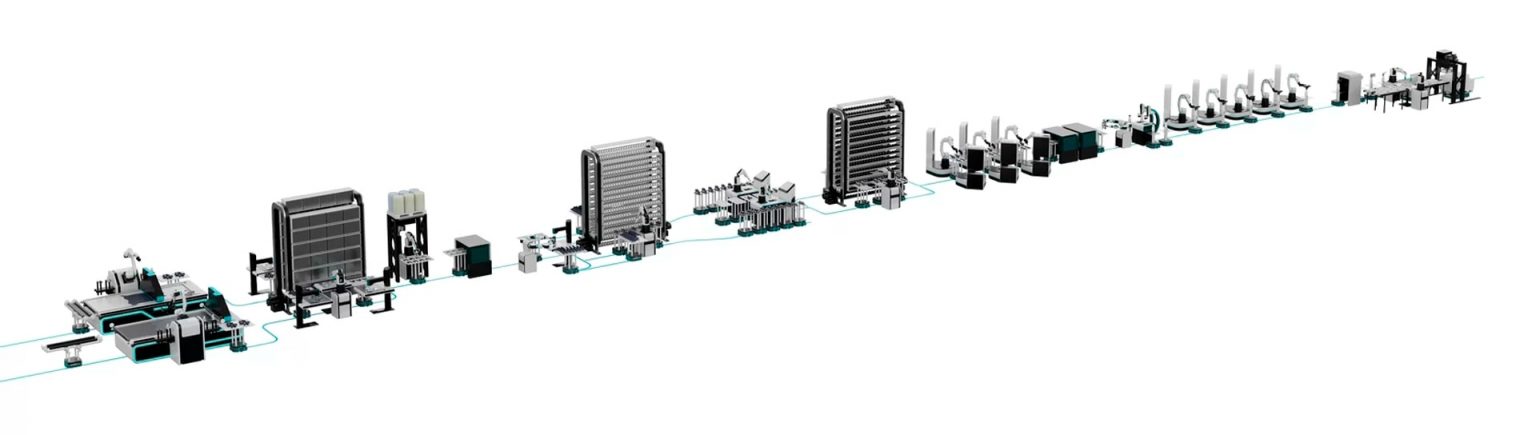

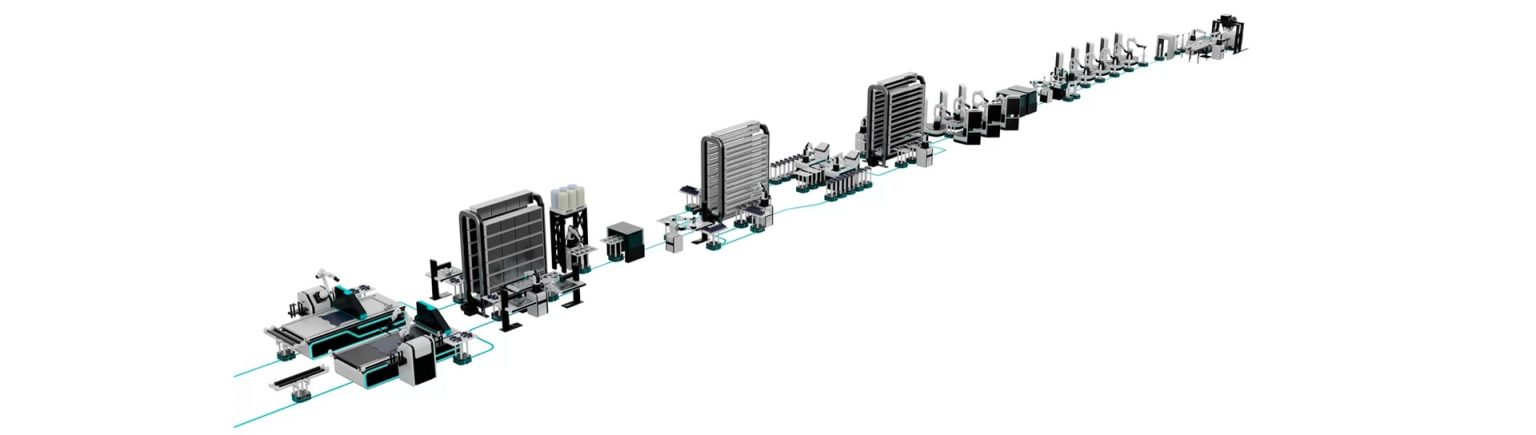

CÓMO FUNCIONA

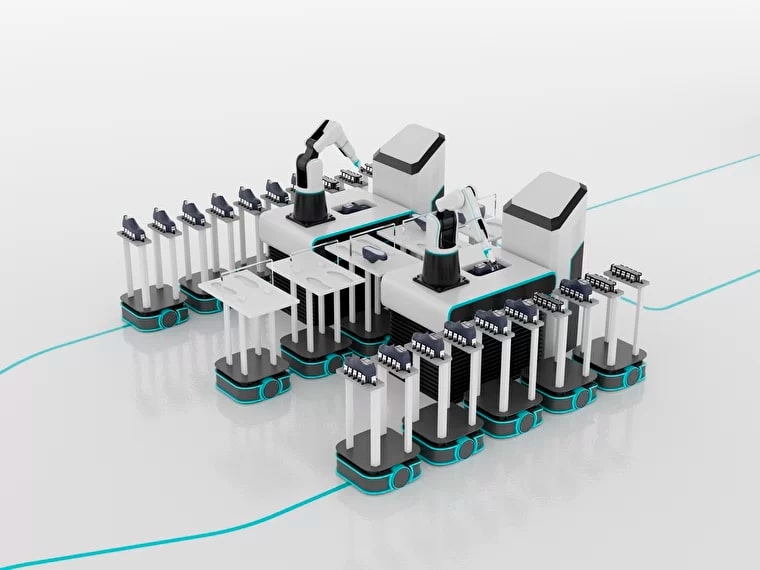

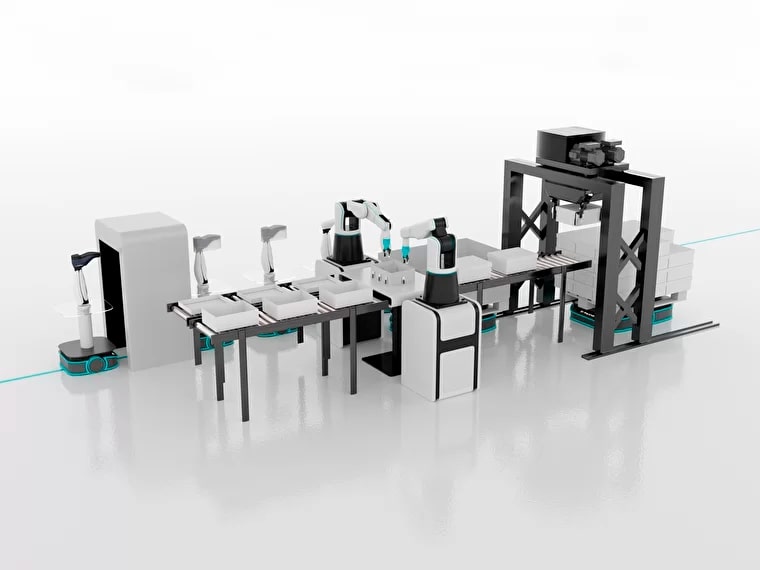

Las Fábricas Inteligentes de ICOL son un ejemplo vivo de la industria del calzado del futuro. Cada una de las etapas de fabricación está encapsulada en una unidad robótica autosuficiente. La interacción entre las distintas unidades está totalmente coordinada y automatizada.

Estas son algunas de las características más significativas de las Fábricas Inteligentes de ICOL:

– Increíble automatización: un sistema formado por 4 o 5 áreas de trabajo es atendido por tan sólo unos cuantos técnicos.

– Las etapas de fabricación son totalmente independientes entre sí: se pueden implementar alternativamente sin interferir con las restantes.

– Una perfecta integración de las etapas de diseño y fabricación: la producción de cada nuevo modelo de calzado puede comenzar inmediatamente.

– Inteligencia Artificial (AI) y Visión Computacional: esta tecnología permite alcanzar una gran precisión, produce pocas piezas rechazadas y ofrece el mayor rendimiento posible.

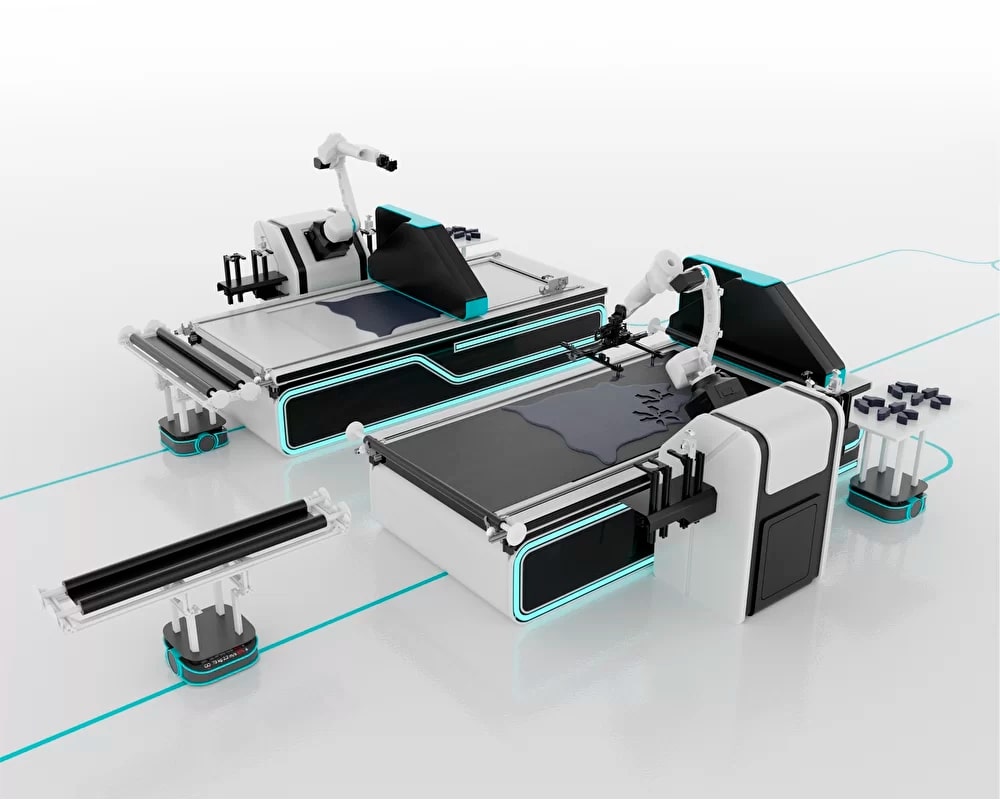

CENTRO DE CORTE

El proceso de fabricación de calzado de piel o cuero natural que usamos en la ICOL Smart Factory incluye los siguientes pasos:

- Un robot móvil AGV equipado con auxiliares especiales lleva medio trozo de piel a las celdas de la línea de corte.

- Un dispositivo de desenrollado toma el medio trozo de piel en una superficie de vacío de la mesa de corte.

- Un escáner óptico crea un gemelo digital del medio trozo de piel y ubica las posibles imperfecciones.

- Un software propio basado en la nube analiza tanto las tareas de fabricación como los resultados de la ubicación de las posibles imperfecciones. A continuación, el software forma un esquema de corte digital con la mayor área de rendimiento posible.

- Gracias al soporte de uso simultáneo de múltiples esquemas, el software puede combinar componentes de diferentes modelos en un medio trozo de piel. Esto permite al centro de corte procesar pedidos de un par sin perder rentabilidad.

- Los robots procesan y decoran los componentes mediante rotulación, pirograbado, grabado, impresión o estampado. Cada operación de fabricación se ejecuta usando un equipo tecnológico específico que cambia automáticamente.

- El corte de los componentes viene después del procesamiento, lo que proporciona una calidad y una velocidad de proceso inigualables. Este proceso de “saber cómo” (o know-how en inglés) está registrado bajo el nombre de IISC (ICOL Intelligent Screening & Cutting) que en español quiere decir (Verificación y Corte Inteligente de ICOL).

8. Un manipulador robótico retira los componentes cortados de la mesa de corte y los coloca en la mesa AGV, tras lo cual se envían a la siguiente etapa tecnológica.

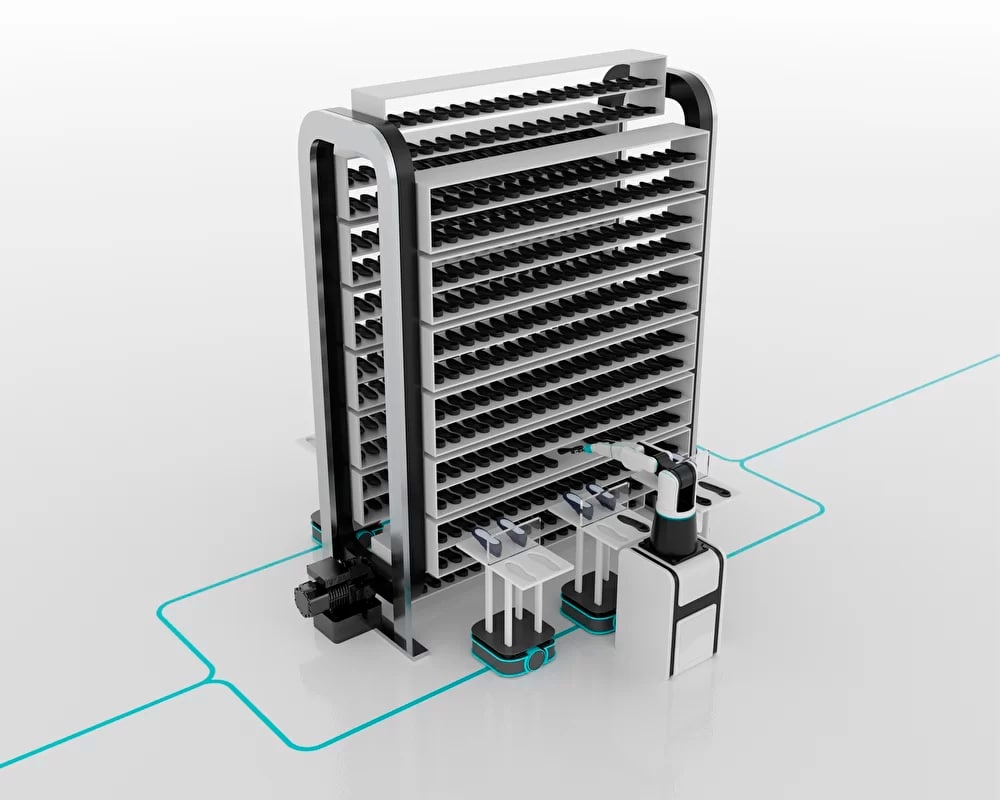

CENTRO DE ENSAMBLAJE DE LA PARTE SUPERIOR DE LOS ZAPATOS

- El robot móvil AGV lleva los componentes listos para ensamblar a la celda de costura superior.

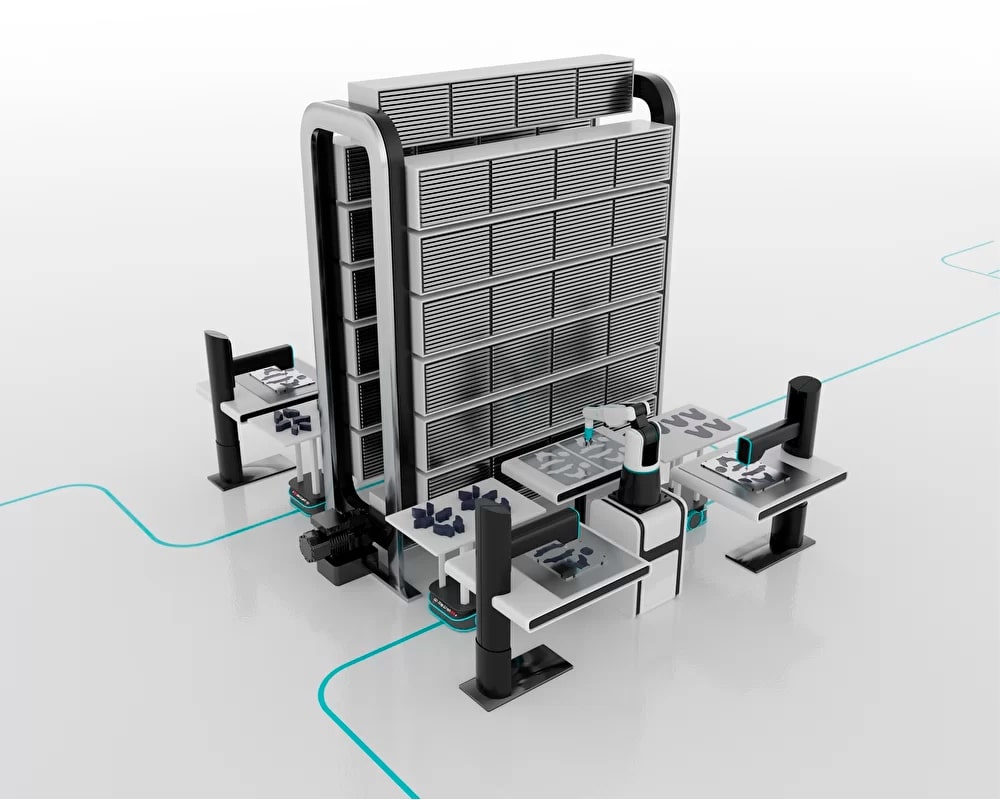

- El manipulador robótico trae un contenedor de patrones (paletas) desde una estantería de carrusel, luego lo abre y coloca los componentes en su interior.

- En el paso siguiente, el manipulador robótico envía la paleta a una máquina de coser automática. Cada manipulador robótico puede mantener hasta dos máquinas a la vez. Además, la estantería de carrusel de ISER (ICOL Smart Elevator Rack), con acceso simétrico, puede mantener hasta cuatro máquinas de coser automáticas colocadas a su alrededor.

- La máquina de coser automática cose los componentes en la parte superior de los zapatos.

- El manipulador robótico toma las partes superiores de los zapatos cosidas y las coloca en el AGV. Luego son enviadas a la siguiente etapa tecnológica.

6. Dependiendo de la tarea de fabricación, la paleta usada puede reensamblarse, regresarse a la estantería del carrusel o usarse para repetir la operación técnica.

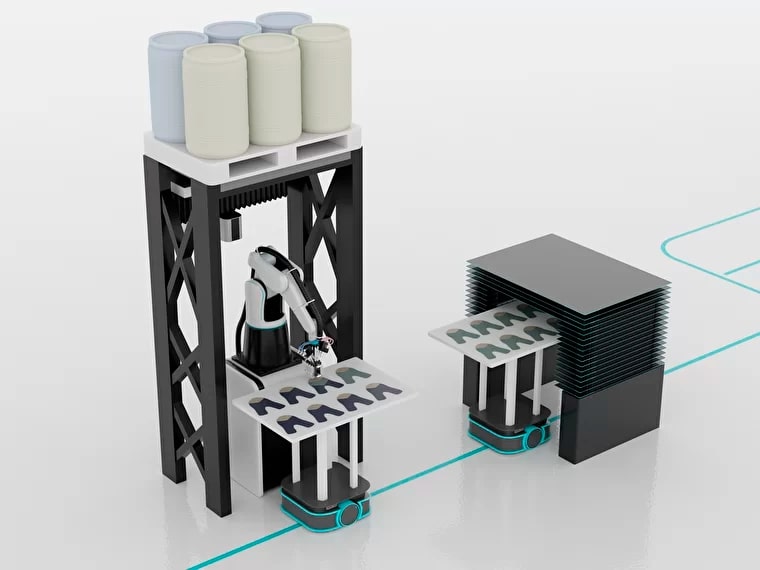

REFUERZO DE LOS COMPONENTES SUPERIORES DE LOS ZAPATOS (REVESTIMIENTO DE SALPICADURAS)

Tradicionalmente, se usan telas tejidas o no tejidas, cuero o pelaje como materiales de revestimiento. Se cosen o pegan al interior de los componentes superiores. El ICOL Group ha desarrollado y registrado una nueva tecnología de revestimiento, denominada ICOL Polycomposite Layer Sputtering (IPLS).

- Durante el proceso de instalación del revestimiento, un robot equipado con un inyector especial pulveriza compuestos especiales en el interior de los componentes superiores.

- Una vez que los compuestos se polimerizan, se vuelven rígidos e imparten las propiedades requeridas al calzado. Puede ser el nivel deseado de aislamiento térmico, respiración, penetración de agua, absorción o comodidad. El inyector usado para pulverizar los compuestos es un dispositivo propio del ICOL Group.

- Este tipo de revestimiento es mucho más resistente a la abrasión, la flexión y el estiramiento que los materiales de revestimientos tradicionales.

- La tecnología IPLS permite usar hasta seis compuestos diferentes en un sólo paso de producción, así como pulverizar varias capas en un sólo componente y variar el grosor de la capa.

5. La polimerización del compuesto se realiza en hornos especiales. Después, los componentes se envían al siguiente paso.

CENTRO DE HORMA

El proceso de horma quiere decir que consiste en convertir la parte superior del zapato de plana a tridimensional.

- Un robot de dos manos lleva la parte superior plana a una máquina para dar forma.

- La máquina cose la parte superior para obtener la forma deseada.

3. El robot coloca la parte superior terminada en el carro robótico AGV equipado con anexos especiales de sujeción de formas. El carro lo traslada a la siguiente operación.

CENTRO DE ENSAMBLAJE DE LA PARTE SUPERIOR EN UNA HORMA

- El manipulador robótico toma el material de la horma requerida de la estantería de carrusel y la coloca en las pinzas electromecánicas especiales montadas en el AGV. El ICOL Precise & Delicate Stretch Grip (IPDSG) es también nuestra tecnología patentada que permite a los robots montar las partes superiores con mayor rapidez, suavidad y precisión que las personas.

- Un AGV está equipado con dos agarres diferentes, uno para la izquierda y otro para la derecha. El posicionamiento y la sujeción precisos son posibles gracias a los soportes magnéticos emparejados con homólogos de la misma forma.

- El manipulador robótico coloca la parte superior y la asigna sobre la horma. Luego, las pinzas IPDSG se activan y se contraen sobre el borde inferior de la parte superior, arrastrando suavemente la parte superior sobre la horma.

4. Una vez finalizado el proceso, las garras de las pinzas IPDSG se abren y la parte superior montada sobre la horma pasa al siguiente paso.

SECCIÓN DE LA HORMA Y PEGADO DE TAPA

- Los carros AGV colocan la parte superior de los zapatos en las máquinas robotizadas para el pegado de las tapas.

- El manipulador de la máquina retira la parte superior de la mesa del AGV y la coloca en una cama de entrada.

- Un equipo especial anida una plantilla dentro del zapato semi-acabado y aplica el pegamento a las superficies de unión.

- El mismo equipo especial agrega el pegamento a la horma y la tapa y sujeta las superficies de unión.

5. Una vez terminada la operación, el manipulador toma la parte superior del zapato y la coloca en el AGV. Es el momento de avanzar.

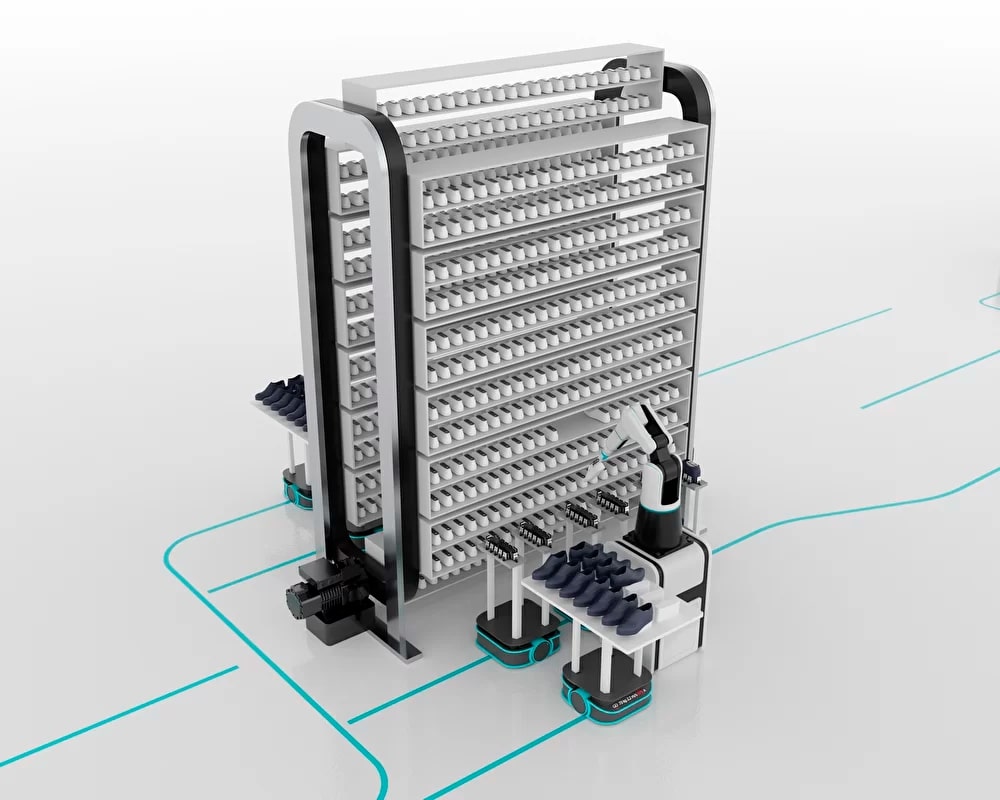

CENTRO DE RECOGIDA DE SUELAS

- El robot móvil AGV lleva la parte superior derecha e izquierda a la estantería con suelas.

- Un robot que mantiene la estantería recoge las suelas necesarias y las coloca en una ranura especial del AGV frente a la parte superior correspondiente.

3. Los pares ya listos con las suelas con la ayuda del AGV llegan a un centro de pegado de suelas.

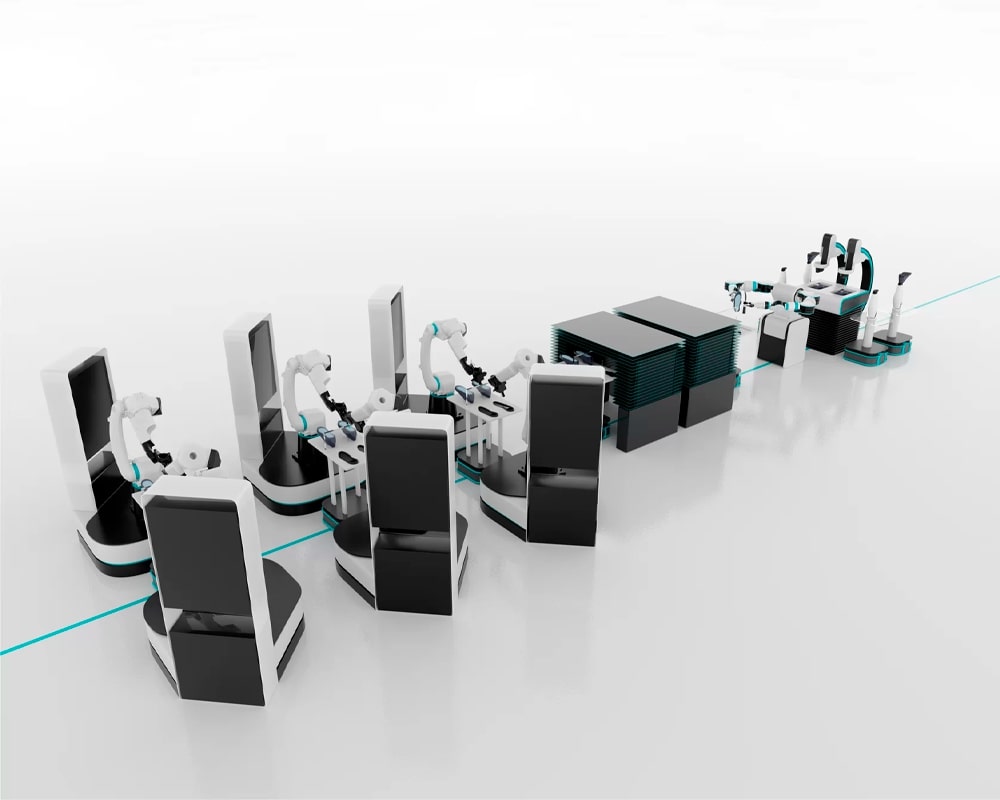

CENTRO DE PEGADO DE SUELAS

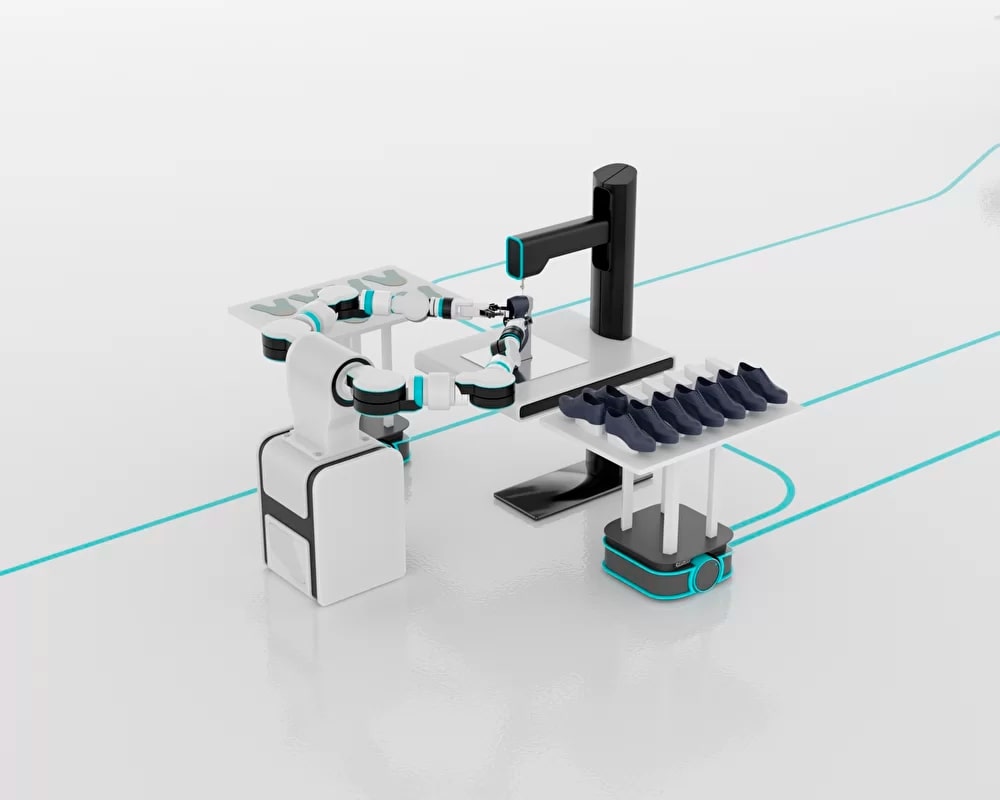

- El robot móvil AGV desplaza paso a paso las partes superiores y las suelas a lo largo de la línea de producción robotizada. Los robots trabajan secuencialmente, realizando lo siguiente:

– Primero (de derecha a izquierda), se suavizan las superficies pegadas lateralmente.

– Segundo, se suavizan la superficie inferior.

– Tercero, se engrasan las superficies con pegamento.

Los robots toman los pares para poder procesar la parte superior y la suela simultáneamente.

- Una vez finalizado el engrasado, tanto la parte superior como la suela pasan a una sala de secado y, a continuación, a una cámara de sensibilización de pegamento.

- Un robot de dos manos coloca y pega con precisión las partes superiores y las suelas.

- Luego, el mismo robot coloca los zapatos ya casi listos en una prensa de diafragma para permitir un pegado confiable y resistente.

- El manipulador robótico toma los zapatos y los coloca en un soporte especial basado en ADV. El soporte imita la espinilla o canilla humana, junto con los dispositivos para modificar el ancho. Los soportes se ajustan a los zapatos de tacón, las botas y los botines.

6. Una vez pegada la suela, las dos únicas etapas que quedan son el acabado y el embalaje.

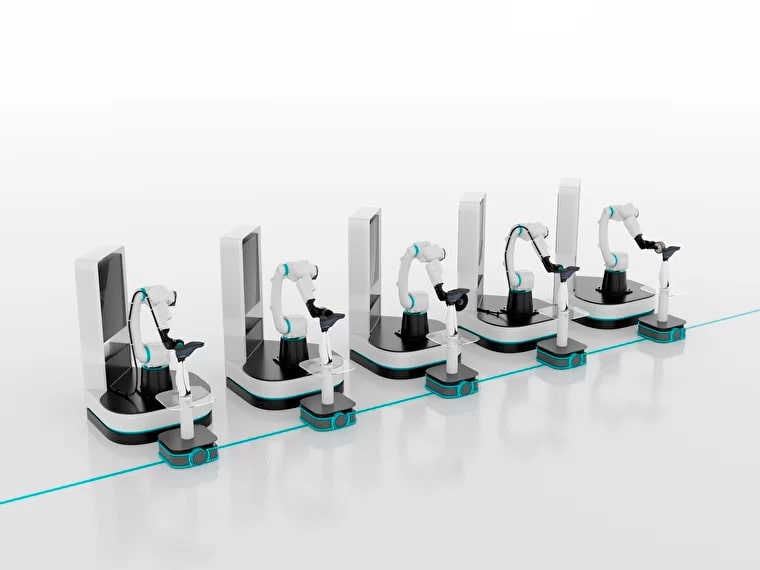

SECCIÓN DE ACABADO

El acabado sirve para eliminar los defectos, así como para impartir algunas propiedades nuevas.

– La aerografía corrige las impurezas de la pintura, las terminaciones y los arañazos, incluso los mínimos.

– El pulido suaviza el calzado, le da brillo y lo protege contra la penetración del agua.

– La aplicación de material impregnante aumenta la resistencia al agua.

- Los robots móviles AGV transportan los zapatos a través de los robots para:

— pulverizar la pintura correctora

— aplicar la crema

— pulir las superficies de piel o cuero

— pulverizar la impregnación

— el acabado de los bordes

2. Después del acabado, los zapatos nuevos deben ser embalados.

SECCIÓN DE EMBALAJE

- Al llegar a esta sección, los zapatos se envuelven en bolsas textiles fabricadas con materiales reciclados.

- El manipulador robótico saca una caja de una cinta transportadora y toma una funda de otra.

- El mismo robot coloca la caja en una mesa de embalaje, que la sujeta con garras mecánicas.

- Otro manipulador robótico retira los zapatos del soporte y embala el par en la caja.

- Una vez hecho esto, el primer robot cierra la caja y la empuja hacia la cinta transportadora.

- Una grúa robótica mueve la caja para transferir la paleta colocada en la parte superior del AGV.

7. El AGV traslada las paletas al almacén, desde donde comenzarán su viaje hacia los clientes.

INNOVACIONES EN CADA PRODUCTO

ICOL Smart Factories use a variety of unique proprietary technologies:

– robotized cutting centers

– automatic sewing machines

– estantería de carrusel

– pulverización de capas de revestimiento

– miembros de la garra tensora

– máquinas robotizadas para el endurecimiento del adhesivo

– prensas de membrana

– garras

– equipo tecnológico

– software

Nuestros robots móviles AGV propios se encargan de toda la logística de entrada vinculada al ICOL Group.

Cada producto del ICOL Group se desarrolla dentro de un ecosistema único.

LA PROFUNDIZACIÓN EN EL ÁMBITO EMPRESARIAL

Las Fábricas Inteligentes de ICOL es un brillante resultado del minucioso trabajo en equipo de operadores de robots, químicos, expertos en programación y científicos, unos cuantos con las mejores tecnologías, diseñadores y expertos en marketing que trabajan con fábricas y marcas de calzados.

Para cada ciclo del desarrollo de un producto, un paso obligado inicia justo después de la Investigación y Desarrollo (I+D). Normalmente hacemos una Prueba de Concepto completamente funcional, se entrega a una de las más grandes Fábricas de Calzado Europeas y se da inicio a la producción. Luego, probamos el producto durante todo el proceso en las condiciones adecuadas.

INICIO EFECTIVO

La compañía ICOL está enormemente involucrada en la transformación digital de cada una de las compañías desde el principio. Estamos ayudando a nuestros clientes incluso luego de un lanzamiento exitoso.

- Nuestros expertos realizan auditorias de la planificación de transformación y ayudan a encontrar los mejores escenarios que se ajusten mejor a las necesidades.

- Dependiendo de la necesidad, seleccionamos empresas que quieran financiar los proyectos.

- Estamos para ti 24/7 durante la etapa inicial y después también.

4. Incluso puedes tener más ventajas al ser parte del Ecosistema ICOL. Envíanos un mensaje para conocer más sobre tu proyecto.